EC碼垛包的快速使用手冊

1. 碼垛工藝的基本概念

1. 垛:需要擺放的工件、物品、產品等。

2. 托盤:用于放置垛的物品(區域)。

3. 碼垛工藝指令數量:最多支持 10 個工藝指令,工藝號為 0-9,即最多支持 10 個托盤。

4. 排樣數:擺放方式,支持 100 種排樣方式,范圍為 1-100,通常 1 層 1 種排樣。

5. 參考點:即托盤上第一個工件的擺放位置,以后每個工件的坐標以其為基準進行偏移計

算。對于六軸機型,在碼垛工藝中,所有工件點位的 Rx、Ry 角度值均與參考點保持一致,Rz

角度值可以任意變化,如果其他工件的位置通過示教記錄,務必保證 Rx、Ry 數值保持不變。

6. 過渡點:當前碼垛工藝中,用于機器人從外部機構(如傳送帶)上抓取物體后向托盤移動

過程中的中間點,界面中需要記錄的為放置第一個工件時的過渡點。

7. 垛點:該工件的坐標數據,其中包含 X、Y、Z、Rz 的值。

8. 輔助點-準備點:該點是相對于當前垛點的坐標偏移點位,表示機器人在運行到垛點之前

的輔助點位,其中包含 X、Y、Z、Rz 的值。

9. 輔助點-離開點:該點是相對于當前垛點的坐標偏移點位,表示機器人在運行到垛點放置

完工件之后離開的輔助點位,其中包含 X、Y、Z、Rz 的值。

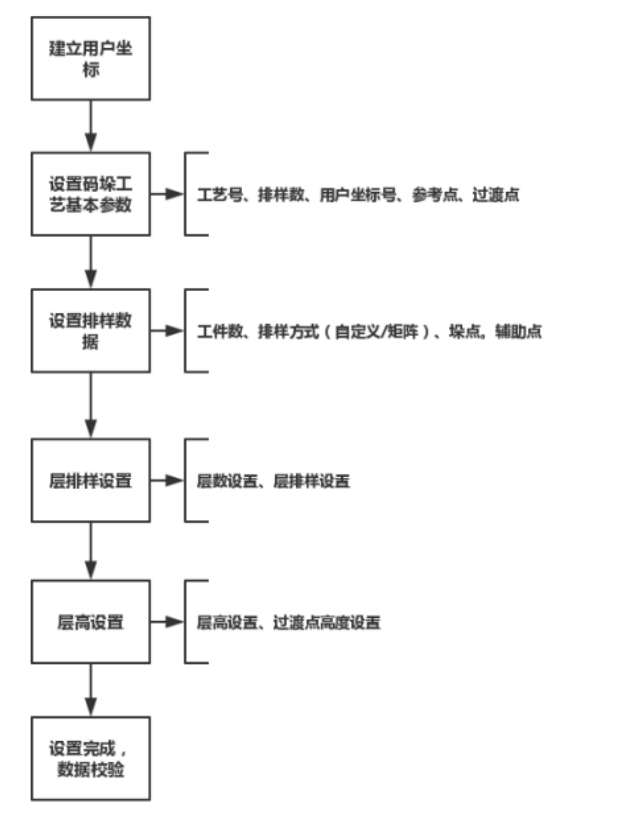

2. 碼垛思路

3. 操作步驟

1. 進入管理員模式,選擇運行準備-----8. 工藝配置-----勾選碼垛,點擊左下角的設置,重啟后,在右上角的擴展里面會有碼垛工藝配置。

2. 建立標準的用戶坐標系。建議建立在垛盤的上面。

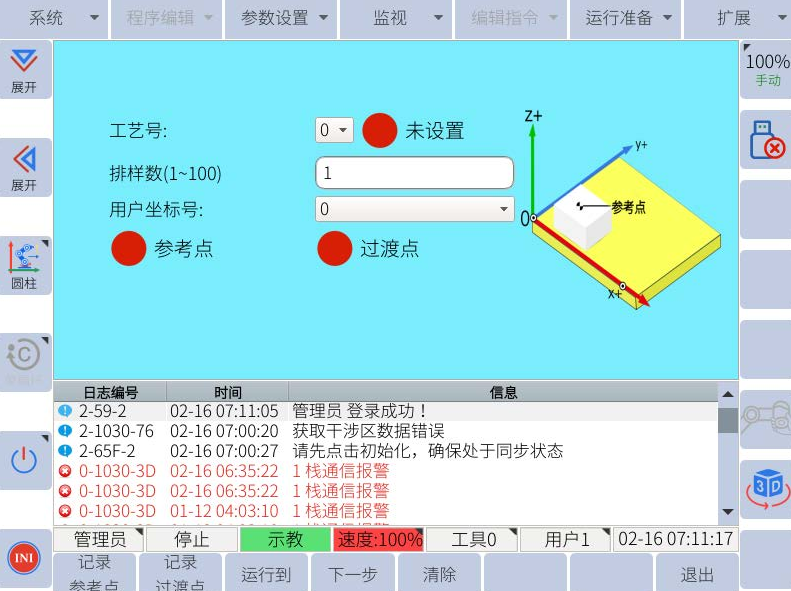

3. 選擇參數配置,然后跟據圖示來選擇工藝號,確定參考點以及過渡點。并且記錄參考點,記錄過渡點。然后點擊下一步。

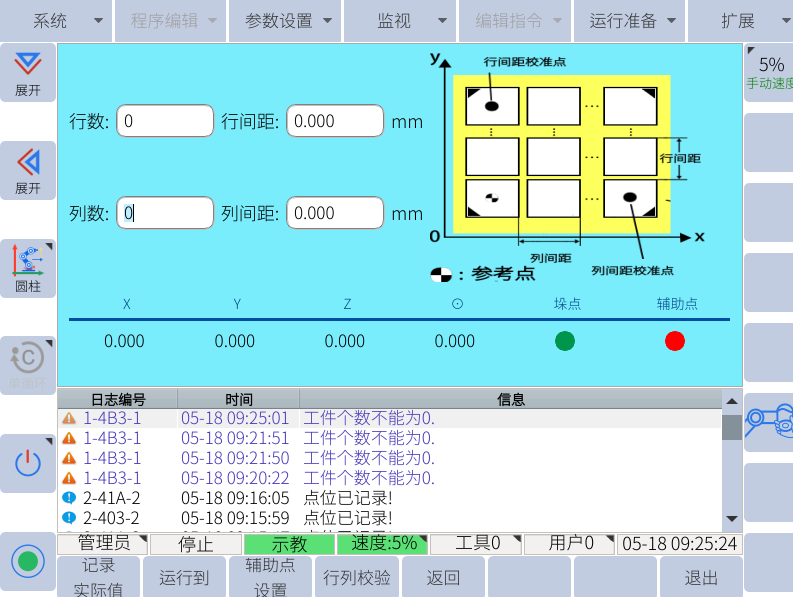

4. 然后確定排樣類型,如果每層垛盤的物料排樣方式是有規律的矩陣排樣,就選擇矩陣排樣方式。如果垛盤上面的物料排樣方式比較凌亂,或者不是以矩陣的方式排列的其他排列方式。就選用自定義排樣方式。如果有多種排樣方式,就增加排樣類型。

5. 矩陣排樣需要確定好行數,可以自己測量行列間距,然后自行填寫,以毫米為單位。也可以使用行列效驗,系統計算出來。注意區分行校準點和列校準點,這兩個是反的。

6. 再設置垛點,這個千萬不要忘記,一般垛點就是參考點的位置,也是第一個物料點。如上圖,設置完垛點再去設置輔助點。

7. 自定義排樣則需要自己手動示教各個點位。

8. 輔助點分為準備點和離開點,就是我們一般所說的放料位上方位。只需要設置好Z方向的參數。設置好后,會自己計算出垛點的上方位,進行偏移運動。以毫米為單位。

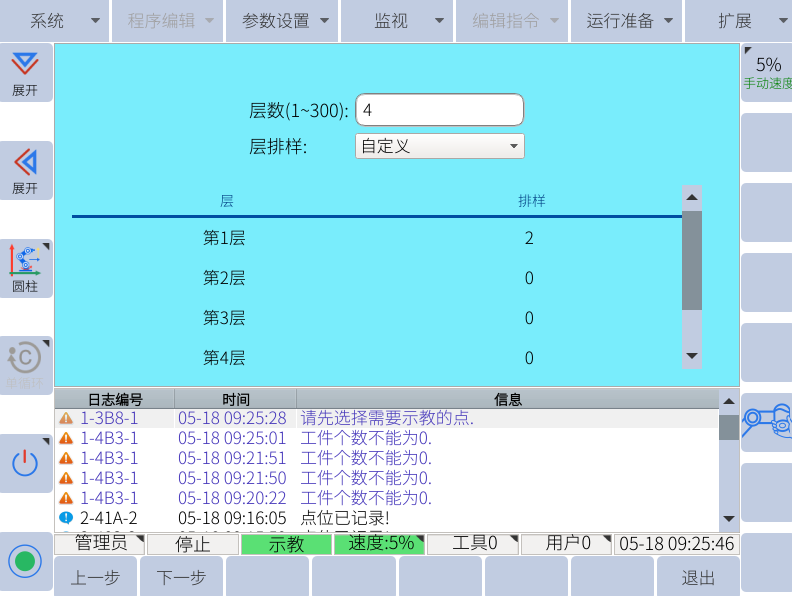

9. 然后確定碼垛層數,有幾層就寫幾層,然后選擇每層的排樣類型。

10. 然后設置每層的層高。和每層的過度點的高度,因為之前那個過渡點是固定高度,如果托盤增加或者減少,過渡點也需要發生相應的變化。設置過度點要減少的高度。

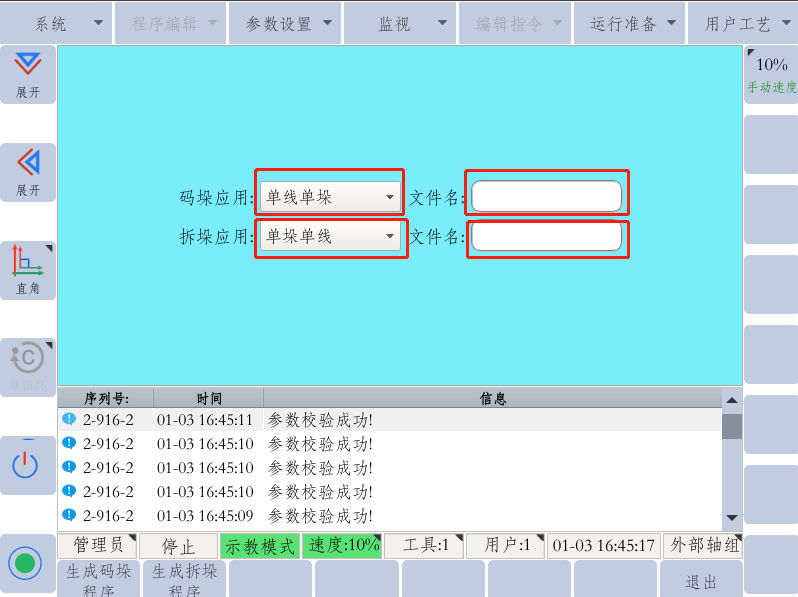

11. 完成后在擴展里面-----選擇碼垛工藝-----程序實例,然后選擇碼垛應用的類型,

碼(拆)垛類型分為:

單線單垛:表示機器人從一固定的點位取料,將工件碼放在一個托盤上。示例程序中標注可選的部分可根據實際 情況進行刪減。

單線雙垛:表示機器人從一固定點位取料,將工件依次碼放在托盤 1 和托盤 2 上,先碼放托盤 1,托盤 1 滿料后 碼放至2托盤 。

雙線單垛:表示機器人從兩個供料點位進行取料,將產品碼放到一個托盤上。示例程序中標注可選的部分可根據 實際情況進行刪減。

雙線雙垛(獨立):表示機器人從兩個供料處取料,放置工件的位置要與取料處一一對應,即從 1 供料處取料,工件碼放至 1 托盤,從 2 供料處取料,工件碼放至 2 托盤。示例程序中標注可選的部分可根據實際情況進行刪減。

雙線雙垛(混合):表示機器人從兩個托盤以拆垛形式依次取料,將工件放置到兩個固定位置,即先從托盤 1 取料,托盤 1 清空之后從托盤 2 取料。示例程序中標注可選的部分可根據實際情況進行刪減。

12. 最后確定碼垛文件名稱,即可生成相應的碼垛或者拆垛的JBI文件。

4. JBI文件處理

生成后的JBI 文件里面還有很多等待信號和IO信號,一些等待信號可以不用,可零時注釋掉,之后用的時候再打開。

NOP

//單線單垛示例程序

//X4:啟動確認信號,注意:此信號有效后默認已滿托盤恢復為初始狀態

//X5:托盤檢測(可選)

//X6:來料檢測

//X7:夾緊檢測(可選)

//X8:松開檢測(可選)

//Y8:夾具控制

//Y9:碼垛完成指示燈(可選)

//執行程序之前請手動將夾具修改為初始狀態

//執行程序之前請手動將存儲當前執行工件數的I變量修改為需要的初始值

LABEL *HEAD

//等待啟動信號有效

WAIT IN#(4)=1

//關閉碼垛完成指示燈

DOUT OT#(9) OFF

LABEL *AGAIN

//移動到取件準備點

//等待線體產品檢測信號有效

WAIT IN#(6)=1

//移動至線體產品抓取點

TIMER T=0.1

//啟動夾具

DOUT OT#(8) ON

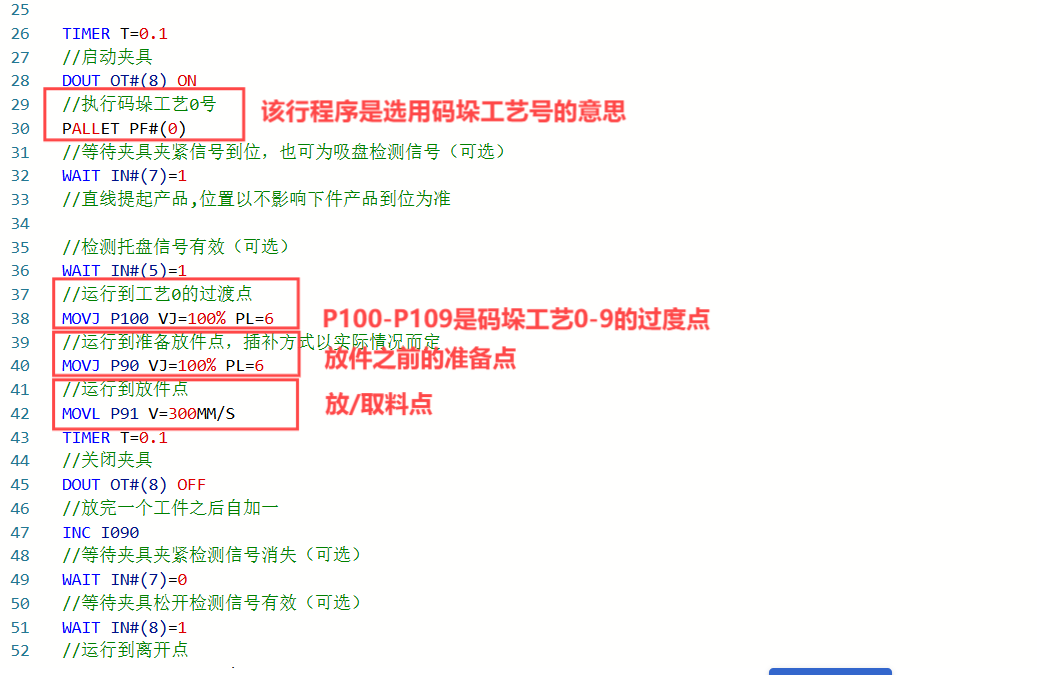

//執行碼垛工藝0號

PALLET PF#(0)

//等待夾具夾緊信號到位,也可為吸盤檢測信號(可選)

WAIT IN#(7)=1

//直線提起產品,位置以不影響下件產品到位為準

//檢測托盤信號有效(可選)

WAIT IN#(5)=1

//運行到工藝0的過渡點

MOVJ P100 VJ=100% PL=6

//運行到準備放件點,插補方式以實際情況而定

MOVJ P90 VJ=100% PL=6

//運行到放件點

MOVL P91 V=300MM/S

TIMER T=0.1

//關閉夾具

DOUT OT#(8) OFF

//放完一個工件之后自加一

INC I090

//等待夾具夾緊檢測信號消失(可選)

WAIT IN#(7)=0

//等待夾具松開檢測信號有效(可選)

WAIT IN#(8)=1

//運行到離開點

MOVL P92 V=1000MM/S PL=6

//運行到工藝0的過渡點

MOVJ P100 VJ=100% PL=6

//碼垛產品數量假設為16件,I90小于17時跳轉至程序頭繼續運行抓取

JUMP *AGAIN IF I090<17

//碼垛完成指示燈有效

DOUT OT#(9) ON

//工藝0產品計數值初始化為1

SET I090 1

TIMER T=5

JUMP *HEAD

END

程序解析:

P90: 放件之前的準備點,以當前的P91變量為基準將點位計算后存儲于該變量;

P91: 垛的放件點,以參考點為基準將每一的點位計算后存儲于該變量;

P92: 放件之后的離開點,以當前的P91變量為基準將點位計算后存儲于該變量;

P100-P109: 碼垛工藝0-9 的過渡點,以點位設置中的過渡點為基準加過渡點層高變量后存儲于該變量:

I90-I99: 碼垛工藝0-9 對應的當前執行的工件數量,所有P變量的計算依據該變量的值;

5. 注意事項

1. 碼垛工藝中所有點位的計算均在設定的用戶(托盤)坐標系下進行,因此在設定用戶坐

標時,應盡可能準確,這樣計算出來的點位更接近預期效果;

2. 每種排樣的工件坐標設置均是以參考點為基準,因此常規情況下 Z 向數值均為 0;

3. 設定工件坐標值使用“記錄實際值”的方法時,在示教過程中務必保持 Rx、Ry 的角度

值與參考點保持一致;

4. 排樣中工件的 Z 向坐標值與層高數值為正值時,均表示延用戶(托盤)坐標系 Z 向正方

向的偏移,因此,為了便于理解,在設定用戶坐標系時,Z 軸的正方向要設定為垂直于

托盤向上;

5. 若將該工藝用于拆垛時,只需將“層高”和“過渡點高度”設置為負值即可;

6. 碼垛指令的計算均是根據表示對應工藝號當前垛數的 I 變量來進行,因此在執行指令前,

需設置正確的 I 變量初始值;